בתחום ייצור מעגלים מודפסים (PCB), דיוק הקידוח קובע ישירות את הביצועים החשמליים ואת קצב התפוקה של מעגל המודפס. משבבי טלפונים ניידים ועד מעגלים מודפסים לחלל, הדיוק של כל פתח ברמת מיקרון הוא קריטי להצלחתו או כישלונו של המוצר. בסיסי גרניט, עם תכונות החומר הייחודיות שלהם ויתרונותיהם המבניים, הופכים ל"שותף הזהב" של ציוד קידוח PCB, ומקדמים את דיוק התעשייה לשיא חדש.

א. יתרון מובנה: ביצועים יציבים מניחים את היסודות לדיוק

יציבות תרמית יוצאת דופן

במהלך תהליך קידוח המעגל המודפס, החום שנוצר על ידי סיבוב המקדח במהירות גבוהה יכול להגיע ל-60-80 מעלות צלזיוס. התפשטותם של חומרי מתכת רגילים עקב חום עלולה בקלות לגרום לשינוי במיקום הקידוח. מקדם ההתפשטות התרמית של גרניט הוא רק 4-8×10⁻⁶/℃, שהוא רק 1/5 מזה של פלדה. משמעות הדבר היא שגם אם טמפרטורת הסביבה משתנה בחדות, ניתן להתעלם מעיוות בסיס הגרניט. לאחר שיצרן מעגלים מסוים אימץ בסיס גרניט, שגיאת מיקום הקידוח פחתה מ-±50 מיקרומטר ל-±10 מיקרומטר, מה ששיפור משמעותי בעקביות הביצועים החשמליים של מעגל המודפס.

2. ביצועים סייסמיים חזקים במיוחד

התנודה בתדירות גבוהה של מכונת הקידוח באלפי סיבובים בדקה יכולה להשפיע על האנכיות של המקדח, וכתוצאה מכך לסטיות בקוטר החור. תכונות הריסון הטבעיות בתוך הגרניט מאפשרות לו לספוג למעלה מ-90% מרעידות הציוד (20-50 הרץ). הנתונים שנמדדו מראים שלאחר התקנת בסיס הגרניט, משרעת התנודה של המקדח ירדה מ-15 מיקרומטר ל-3 מיקרומטר, וערך ה-Ra של חספוס דופן החור הקדוח ירד ב-60%, מה שהפחית משמעותית את בעיות הקוצים והדילמינציה של דופן החור.

3. עמידות בפני שחיקה לאורך זמן

קידוח PCB הוא פעולה בתדירות גבוהה ויש לה דרישות גבוהות במיוחד לעמידות בפני שחיקה של משטח הבסיס. לגרניט קשיות Mohs של 6 עד 7 ועמידות הבלאי שלו היא פי שלושה מזו של פלדה רגילה. מפעל PCB גדול השתמש ברציפות בבסיסי גרניט במשך שלוש שנים. שחיקת המשטח פחות מ-0.01 מ"מ. בהשוואה לבסיסי מתכת, מחזור ההחלפה מתארך פי שניים, מה שמפחית ביעילות את עלות תחזוקת הציוד.

II. שדרוג תהליך: עיצוב מותאם אישית משפר את יעילות הייצור

בסיסי גרניט מודרניים, באמצעות עיבוד מדויק ומבנים חדשניים, מעצימים עוד יותר את ערך היישום שלהם:

עיבוד מישורי בדיוק גבוה: על ידי אימוץ טכנולוגיית בקרה מספרית של קישור חמישה צירים, ניתן לשלוט על שטוחות הבסיס בטווח של ±0.5 מיקרומטר/מטר, מה שמספק משטח ייחוס שטוח במיוחד לציוד קידוח ומבטיח ששגיאת האנכיות של מקדח קטנה מ-0.01°.

מבנה ספיגת זעזועים בצורת חלת דבש: עיצוב חלת הדבש הפנימי יוצר חלל עצמאי, ומשיג הנחתה רב-מפלסית של אנרגיית הרטט, ומתאים במיוחד לעיבוד חורים זעירים של 0.1 מ"מ או פחות.

תעלות קירור מים משובצות מראש: עבור ציוד קידוח בעל הספק גבוה, מותקנת מערכת קירור מים מיקרו-תעלות מובנית כדי לשלוט בהפרש הטמפרטורה על פני השטח הבסיסיים בטווח של ±0.5℃, ובכך לבטל לחלוטין את הסיכון לעיוות תרמי.

פריסת חריץ T מותאמת אישית: המרווח והדיוק בין חריצי ה-T (±0.01 מ"מ) מותאמים אישית בהתאם לדגם מכונת הקידוח כדי להשיג מיקום והתקנה מהירים של הציוד, תוך הפחתת זמן ההפעלה של מכשיר בודד ב-70%.

ג. ראיות בתעשייה: שיפורי יעילות גלויים

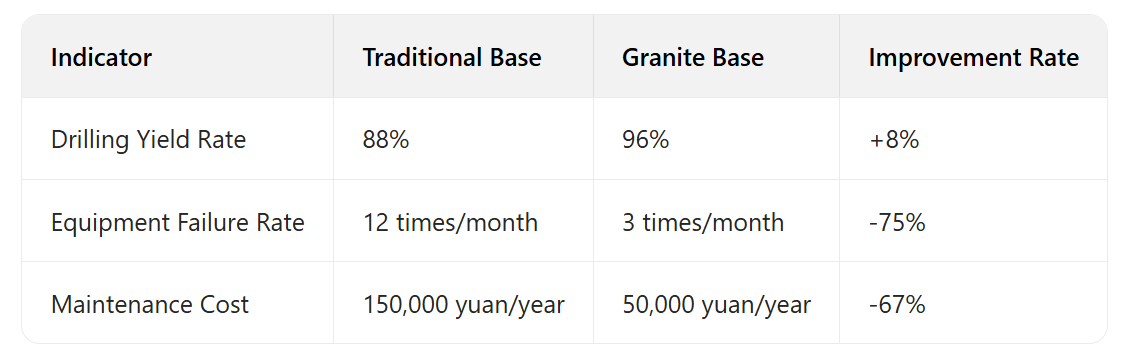

לאחר שיצרן PCB מוביל מסוים הציג בסיסי גרניט, נתוני הייצור שלו השיגו שיפור פורץ דרך:

חשוב מכך, בסיס הגרניט עזר לארגונים לפרוץ צווארי בקבוק טכניים, לבצע בהצלחה הזמנות לחורים זעירים של 0.2 מ"מ או פחות, ולפתוח שווקים בעלי ערך מוסף גבוה.

IV. יתרונות בני קיימא: בחירה אידיאלית לייצור ירוק

גרניט היא אבן טבעית ללא ציפויים כימיים ואין לה פליטות VOC, ועומדת בתקני RoHS להגנת הסביבה. אורך חיי השירות הארוך במיוחד שלה מפחית את תדירות החלפת הציוד, מפחית את צריכת המשאבים ואת פליטות הפחמן. חישוב של סוכנות להגנת הסביבה מראה כי שימוש בבסיס גרניט עבור מכשיר קידוח PCB יחיד יכול להפחית את פליטות הפחמן ב-3 טון לאורך כל מחזור החיים שלו, דבר התואם את מגמת הטרנספורמציה הירוקה של תעשיית הייצור.

החל מבקרת דיוק ברמת מיקרון ועד אופטימיזציה מלאה של עלויות התהליך, בסיסי גרניט מעצבים מחדש את הסטנדרטים של תהליכי קידוח PCB עם יתרונות ביצועים שאין להם תחליף. בעידן הנוכחי של ביקוש נפיץ לשבבי 5G ובינה מלאכותית, בחירת בסיס גרניט היא לא רק השקעה באיכות המוצר אלא גם צעד מכריע בתפיסת הישגים טכנולוגיים גבוהים.

זמן פרסום: 17 ביוני 2025