רכיבים מכניים מגרניט נמצאים בשימוש נרחב בתעשייה המודרנית בשל קשיותו יוצאת הדופן של החומר הטבעי, חוזקו הדחיסה ועמידותו בפני קורוזיה. בעזרת טכניקות עיבוד שבבי מדויקות, גרניט הופך לחלופה אידיאלית למתכת במגוון רחב של יישומים מכניים, כימיים ומבניים.

מאמר זה מתאר את תהליך הייצור, המאפיינים העיקריים ותרחישי יישום אופייניים של רכיבי גרניט במכונות תעשייתיות.

למה לבחור גרניט עבור רכיבים מכניים?

גרניט הוא סלע מגמטי טבעי המורכב בעיקר מ:

-

פירוקסן

-

פלדג'פר פלגיוקלז

-

נציץ אוליבין וביוטיט מינורי

-

עקבות מגנטיט

לאחר הזדקנות טבעית, גרניט מציג מרקם אחיד, נקבוביות נמוכה ושלמות מבנית גבוהה - מה שהופך אותו לאידיאלי לשימוש תעשייתי מדויק.

יתרונות ליבה של חלקים מכניים מגרניט

1. קשיות גבוהה ועמידות בפני שחיקה

לגרניט קשיות מוס מעל 6, מה שהופך אותו לעמיד מאוד בפני שחיקה. הוא אידיאלי עבור חלקים בעלי עומס גבוה ומהירות גבוהה כגון בסיסי מכונות, גלגלי שיניים ומדריכים ליניאריים.

2. עמידות מעולה בפני קורוזיה

בניגוד לרכיבי מתכת, גרניט עמיד באופן טבעי לחומצות, בסיסים ומלחים. הוא מושלם עבור ציוד לעיבוד כימי, מכונות ימיות וסביבות קורוזיביות.

3. חוזק דחיסה חזק

מבנה הגרניט מאפשר לו לעמוד בעומסים מכניים גבוהים ללא עיוות, מה שהופך אותו לאידיאלי עבור רכיבים נושאי לחץ כגון כלי שיט, עמודי תמיכה ומסגרות עומס.

4. יציבות ממדית

עם מקדם התפשטות תרמי נמוך, גרניט שומר על צורתו תחת שינויי טמפרטורה קיצוניים. הוא נפוץ בסביבות דיוק וטמפרטורה גבוהות.

5. אסתטי ופונקציונלי

בשל צבעיו העשירים ומשטחו המלוטש, גרניט משמש גם במכונות אדריכליות, מונומנטים וחלקים מכניים פיסוליים, ומשלב ביצועים עם מראה מושך.

תהליך ייצור רכיבים מכניים של גרניט

1. בחירת חומרים

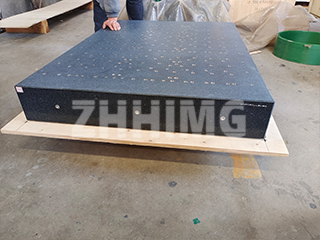

נבחרים רק בלוקי גרניט ללא סדקים, גרגר אחיד ומאמץ פנימי מינימלי. גרניט שחור מועדף לעתים קרובות בשל תכונותיו התרמיות והמבניות המעולות.

2. חיתוך

גרניט נחתך לגושים גולמיים בגודל הנדרש באמצעות מסורי חוט יהלום או חותכי להבים, בהתאם לגיאומטריה של החלק.

3. עיצוב ועיבוד שבבי CNC

בלוקים חתוכים גס מעובדים לצורות סופיות באמצעות מכונות CNC, משחזות או ליטוש ידני, בהתאם לדרישות הסבילות. רכיבים כמו בסיסי מכונה או בתי גלגלי שיניים דורשים דיוק ברמת מיקרון.

4. טיפול פני השטח

המשטחים מושחזים דק, מושחזים ומלוטשים כדי לעמוד בדרישות הטכניות. עבור חלקים מכניים, הדבר מבטיח התאמה הדוקה ויישור מדויק.

5. בדיקה סופית

כל רכיב עובר אימות מימדים, בדיקת פני שטח ובדיקות מבניות כדי להבטיח עמידה בתקנים בינלאומיים ובמפרטים מותאמים אישית.

תחומי יישום מרכזיים

1. ייצור כלי עבודה מכניים

גרניט משמש בדרך כלל לייצור בסיסי מכונות CNC, מיטות מכונות מדידה קואורדינטות ותושבות ציר, הודות ליציבותו וביצועיו בבלימת רעידות.

2. מכונות הנדסיות

גלגלי שיניים, פירים וחלקים עמידים אחרים מגרניט אידיאליים לציוד בנייה וכרייה כבדים.

3. ציוד לעיבוד כימי

כלי גרניט, משאבות או תומכי צינורות מציעים עמידות גבוהה בפני קורוזיה בסביבות כימיות אגרסיביות.

4. רכיבים אדריכליים ודקורטיביים

חלקים מכניים מגרניט משמשים גם במתקנים אדריכליים יוקרתיים, המשלבים תפקוד הנדסי עם עיצוב אסתטי, כגון בעמודים בהתאמה אישית, מעטפות מכונות אמנותיות או פסלים ברמה תעשייתית.

מַסְקָנָה

רכיבים מכניים מגרניט מציעים שילוב עוצמתי של עמידות, דיוק ועמידות בפני קורוזיה, מה שהופך אותם לבחירה מצוינת עבור תעשיות הדורשות ביצועים אמינים בתנאים קשים. עם ההתקדמות בעיבוד שבבי CNC של גרניט ועיצוב מודולרי, גרניט הופך לחלופה בת קיימא וריאלית למערכות מכניות מסורתיות מבוססות מתכת.

זמן פרסום: 1 באוגוסט 2025