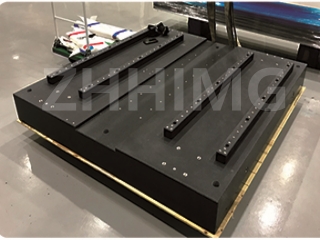

רכיבי גרניט מדויקים נמצאים בשימוש נרחב בתעשיות שונות כגון מכונות, אלקטרוניקה ומטרולוגיה בשל תכונותיהם המצוינות של יציבות, עמידות ודיוק גבוה. הברק השחור של רכיבי גרניט מדויקים נוצר באמצעות תהליך ספציפי, הקובע את איכותו ומראהו של המוצר.

הצעד הראשון ביצירת הברק השחור של רכיבי גרניט מדויקים הוא בחירת אבני גרניט איכותיות. האבנים צריכות להיות מלוטשות דק, נקיות מפגמים ובעלות מרקם אחיד על מנת להבטיח שהמוצר הסופי יעמוד בדיוק ובגימור פני השטח הנדרשים. לאחר בחירת האבנים, הן מעובדות לגודל ולצורה הנדרשים באמצעות ציוד מדויק כגון מכונות CNC ומלטשות.

השלב הבא הוא יישום טיפול מיוחד על פני השטח של רכיבי הגרניט, הכולל מספר שלבים של ליטוש ווקס. מטרת תהליך זה היא להסיר כל חספוס או שריטה על פני השטח של הרכיב, וליצור משטח חלק ומחזיר אור. תהליך הליטוש מתבצע באמצעות חומרי שוחקים מיוחדים, כגון משחת יהלום או סיליקון קרביד, בעלי רמות גסות שונות כדי להשיג את גימור פני השטח הרצוי.

לאחר השלמת תהליך הליטוש, מורח ציפוי שעווה על פני השטח של רכיב הגרניט. השעווה יוצרת שכבת מגן המשפרת את החזר האור, ומעניקה לרכיב מראה מבריק וזוהר. השעווה משמשת גם כציפוי מגן, המונע נזק מלחות ומזהמים אחרים לפני השטח של הרכיב.

לבסוף, הרכיב נבדק לאיתור פגמים או חסרונות לפני שהוא מאושר לשימוש. רכיבי גרניט מדויקים עוברים בדרך כלל הליכי בקרת איכות קפדניים כדי להבטיח שהם עומדים במפרטים הנדרשים לדיוק ולגימור פני השטח.

לסיכום, הברק השחור של רכיבי גרניט מדויקים נוצר באמצעות תהליך קפדני הכולל בחירת אבני גרניט איכותיות, עיבוד שבבי מדויק, ליטוש ווקס. התהליך דורש ציוד מיוחד ואנשי מקצוע מיומנים כדי להשיג את גימור פני השטח והדיוק הרצויים. התוצאה היא מוצר שהוא לא רק נעים מבחינה אסתטית אלא גם בעל תכונות של יציבות ועמידות שהופכות אותו לאידיאלי לשימוש בתעשיות שונות.

זמן פרסום: 12 במרץ 2024